خبر استان:حجم زیادی از آب ورودی به مولد های بخار از این طریق تامین می شود، به نحوی که از قدرت ۳۰ در صد به بالا یک پمپ RG و از قدرت ۷۰ درصد به بالا دو پمپ RG باید در مدار دوم فعال باشند.

به گزارش خبر استان، از این نوع پمپ به تعداد سه عدد ساخت کشور اوکراین در نیروگاه موجود است. این پمپ وظیفه انتقال آب کندانس شده به دیراتور اصلی (مخزن عظیم هوازادا) نیروگاه را عهده دار هستند.

حجم زیادی از آب ورودی به مولد های بخار از این طریق تامین می شود، به نحوی که از قدرت ۳۰ در صد به بالا یک پمپ RG و از قدرت ۷۰ درصد به بالا دو پمپ RG باید در مدار دوم فعال باشند.پیرو پیگیری های به عمل آمده از پیمانکار اصلی روس و پیمانکار فرعی اوکراینی و عدم توافق همکاری ایشان، در بهمن ماه ۹۳ قراردادی با یک شرکت مهندسی و سازنده پمپ برای طراحی، ساخت و آزمون یک مجموعه داخلی پمپ با کارفرمایی مدیریت بومی سازی شرکت تولید و توسعه انرژی اتمی ایران نهایی گردید.ساخت این نوع پمپ کندانس دمای بالا برای اولین بار در داخل کشور و با هزینه یک چهارم قیمت نمونه خارجی انجام گرفته است.

روند طراحی و ساخت پمپ RG

در مرحله اول از اجرای فعالیت های فعالیت های ساخت پمپ طراحی مکانیکل و تعیین معیار های صورت گرفت که دستورالعمل طراحی و معیار های پذیرش بر اساس استاندارد های PNAFG ۰۰۲/۷PNAEG, ۰۰۸/۷ که مرجع اصلی طراحی و ساخت در نیرو گاه های اتمی می باشند برای این تجهیز خاص تدوین گردید. تعیین مشخصه تعیین مواد با آنالیز شیمیایی و مکانیکی روی قطعات تخریبی و انجام فعالیت های مهندسی براساس پمپ های مشابه و براساس استاندارد APi6 10 جهت مشخص شدن معیار های خرید مواد، شکل گیری و ریخته گری برای قطعات در قالب یک مدرک مشخصات فنی مواد تایید و تدوین گردید.با بررسی دقیق این قطعات و ارزیابی پمپ های مشابه فهرست قطعات برای این تجهیز مشتمل بر بیش از ۲۵۰ قطعه مشخص و با مشخصه فنی مواد مورد تطبیق قرار گرفت.

سپس عملیات نقشه برداری و ابعاد برداری از تمامی قطعات داخلی و طراحی مجدد انجام شد. خروجی این عملیات نقشه های سه بعدی قطعات و مدارک کارخانه ای برای این تجهیز بود.عملیات تجزیه و تحلیل مکانیکی و محاسبات جامداتی مربوطه در سرویس های مختلف بهره برداری شامل بهره برداری، نرمال زلزله، ارتعاشات، خستگی و حوادث اظطراری به صورت محاسبات پایه و تحلیل های نرم افزاری با ANSYS صورت پذیرفت.

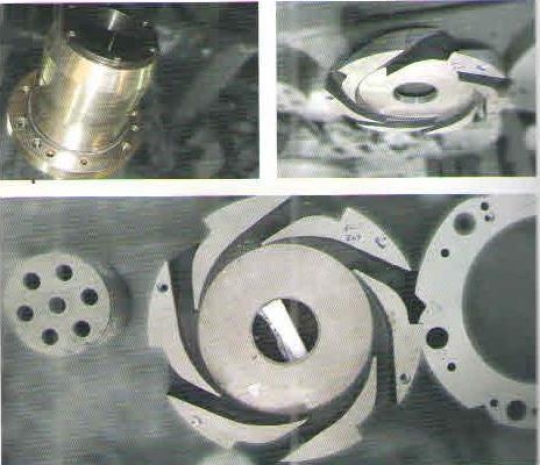

در آغاز مراحل ساخت، مدل سازی برای قطعات ریخته گری و تهیه مدلهای CMM دقیق برای قطعات تراشکاری صورت پذیرفت. عملیات ریخته گری طبق استاندارد GOST برای فولاد های این پمپ که عموما از فولاد های مارتنزیتی ضد خوردگی بودند.با دقت مد نظر استاندارد مرجع انجام گرفت. برای حصول اطمینان از کیفیت خواص مکانیکی و شیمیایی قطعات ریخته گری نمونه های مرجعی از همان ذوب مورد نظر تهیه و آزمایش های مخرب روی آن ها صورت پذیرفت.

عملیات حرارتی با توجه به حساسیت قطعات در کوره اتمسفر نیتروژن جهت جلوگیری از اکسیداسیون دمای بالا مواد انجام پذیرفت. جهت سرد کردن قطعات محوری مانند شفت از حوضچه های عمودی جهت جلوگیری از اعوجاج استفاده گردید.در مرحله اول عملیات ANNEALING در دمای C950 صورت پذیرفت. بین مراحل اول و دوم عملیات حرارتی، فرایند خشن تراشی قطعات انجام گرفت. عملیات سختی سازی در دمای C1060 با خنک کاری روغن و سپس عملیات باز پخت خشن تراشی پس از ANNEALING و قبل از خشن تراشی توسط عملیات حرارتی صورت پذیرفت.سایر عملیات تراش، برش و پرداخت پس از اتمام عملیات حررتی جهت حصول ابعاد دقیق انجام پذیرفت.

وآزمون سختی و هیدرولیکی قطعات تحت فشار سیلندری و محفظه مطابق استاندارد PNAEG انجام شد.

آزمون ها با حضور نمایندگان کارفرما مورد تایید قرار گرفت. آزمون بالانس دینامیکی روتور با توجه به چند مرحله ای بودن این پمپ علاوه بر بالانسینگ قطعات به صورت مجزا، برای کل مجموعه نیز طبق استاندارد GSOT انجام پذیرفت. معیار استانداردی این آزمون ISO ۱۹۴۰ بوده و توسط شرکت بازرسی شخص ثالث به صورت مستقل انجام پذیرفت. آزمون های مخرب مکانیکال و شیمیایی هم از نمونه های مرجع انجام پذیرفتند. تمامی قطعات تنها در صورتی قابل پذیرش هستند، که معیار های استانداردی را برآورده نمایند.با توجه به مشکلات پروژه و معیوب شدن بسیاری از قطعات، ساخت قطعاتی نظیر کوپلینگ، ضربه گیر ها، پیچ و مهره و اتصالات با طی کردن تمامی فرآیند های فوق الذکر و پوششکاری کرم کادمیم طبق استاندارد GOST صورت پذیرفت و آزمون های مورد لزوم مخرب و غیر مخرب در این زمینه انجام گرفت.

پس از طی شدن تمامی آزمون های کارخانه ای عملیات نصب و اسمبلی مجموعه روتور و مجموعه استاتیکی پمپ، با نظارت نمایندگان کار فرما صورت پذیرفت.

نصب این پمپ پس از کذراندن تمامی مراحل در محل با همکاری شرکت بهره برداری نیروگاه های بوشهر و شرکت تپنا و در حین تعمیرات دوره ای سال ۹۴ انجام شده است./خبر امیدملی ایرانیان